2024年,博鱼(中国)所属东方电机以建设“11238”精益运营体系为指引,开展了一场关于节奏、信任与经营智慧的精益管理变革,在试点单位风电电机分公司、电动机公司启动“产品交付综合能力提升”专项攻坚,定下“三个20%”目标——产品交付周期、物料齐套率、供方质量合格率均提升20%。一年来,这个目标已经实现,这场变革没有复杂的理论堆砌,而是把“过日子的道理”搬进车间,让生产踩准了属于自己的“节拍”。

变革前的风电电机分公司车间,常常出现物料堆积的现象。2024年初秋,班组长杨雨杭看着眼前堆积如山的物料犯了难:由于生产工序的安排和衔接问题,42个铁芯、30个转子堵在工位前无从下手,而定子嵌线工序却又因缺料已停工3天。

“计划说变就变,刚要做40台6.X机型,又插单6台4.X的,这活怎么干?”工人间不理解的声音此起彼伏。更令人头疼的是,库存占了一半车间面积,工位越挤越小,交付压力却像滚雪球一样越来越大。

转机始于2024年11月的产品交付综合能力提升启动会。会上明确的“拉动式生产”和“节拍化管理”,成了破解困局的钥匙。“拉动式生产”就是“按需生产”,后工序需要什么,前工序才生产什么。“节拍化管理”就是让生产跟着客户需求的节奏走。

理念虽清晰,落地却艰难。例如,某产品按照客户需求,生产节拍需达到1小时/台,但现实是转子装配1.67小时/台、定子装配2小时/台,各工序节拍均衡率偏差最高达100%。“各干各的、互相等待、半成品堆积,这便是当时车间的日常。”工艺员董峥嵘说道。

为了让各工序“同频共振”,就必须事先做好产线节拍的测算工作。董峥嵘带着车间团队从优化布局入手,他们把转子装配调到离动平衡机最近的位置,来回转运时间节省1小时;定子浸漆改用“三台同浸”模式,生产效率提升33%的同时还降低了成本;转子法兰绝缘套筒换成分瓣式,每台装配时间缩短3小时。这些看似细微的调整,像给生产线打通了“任督二脉”。

看板管理的推行,则让生产节奏变得可视化。车间挂上节拍看板,每周五更新下周计划,还推行“一用一备一缓冲”规则——做完一套再领一套,绿色号牌实时反映物料流转状态。

小小一块看板,解决了装压班组长文长金关切的效率问题:“推行看板管理一个月后,计划效率提升了20%,问题响应速度快了一倍。”

“找东西”也曾是车间里的隐形浪费。以前工人上班20%的时间都在问“扳手呢?”“吊耳在哪?”生产部门负责人袁学梅见状,推动“定置、定量、定容”的“三定”管理,根据生产流向和工位布局,对所有物品进行100%定位标识。两个月后,车间现场一目了然,生产效率提升10%以上。

这场变革中,员工的转变是最宝贵的收获。总装组肖云翔起初还寻思:“节拍生产听着厉害,但是真能落地起作用吗?”可当他发现,把工具摆得更顺手这样的小改进,不仅省时省力,还能让工资涨起来,积极性一下子就被调动了。大半年下来,员工自发主动提出20多项改善建议,“精益改善小能手”成了大家的新头衔。

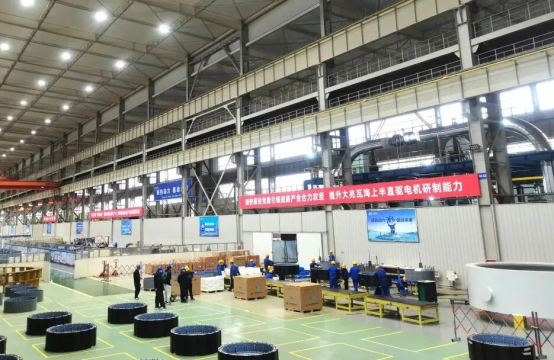

变革的成效很快显现。风电电机分公司月产能首次突破248台,产能提升100%,产品交付周期缩短21.8%,物料齐套率提升23%,清理物品12000余件,释放场地2000平方米;电动机公司也不甘示弱,产品交付周期缩短21.1%,物料齐套率提升至29.64%,供方NCR发生率下降54.88%。

如今,在风电电机分公司和电动机公司的车间里,再也不见往日的拥挤杂乱,取而代之的是畅通的生产线和员工脸上的笑容。

这场精益变革是博鱼网页版扎实推进精益管理的生动案例,没有高科技神话,只有对经营智慧的回归——“过日子不会囤半年菜,生产也不该堆用不掉的零件;一家人做饭要配合,各工位也要踩同一个节奏。”这场关于节奏、信任与经营智慧的变革,不仅为企业生产管理积累了宝贵经验,更让“精益”二字深深扎根在每个员工心中,为未来的发展注入了源源不断的动力。